密炼机 http://www.jdldh.com

EVA片材挤出机 http://hyt888.qqzyw.com/

片材生产线 http://hkbjdl.qqzyw.com

板材生产线 http://hkb425.qqzyw.com/

双螺杆片材挤出机 http://hkb0.qqzyw.com/

|

网站公告 站内搜索 |

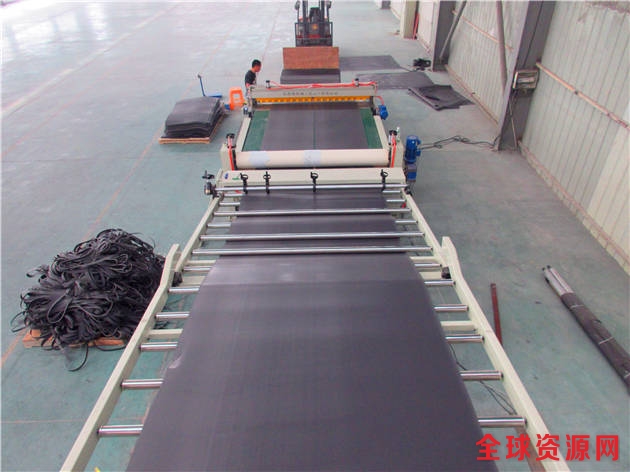

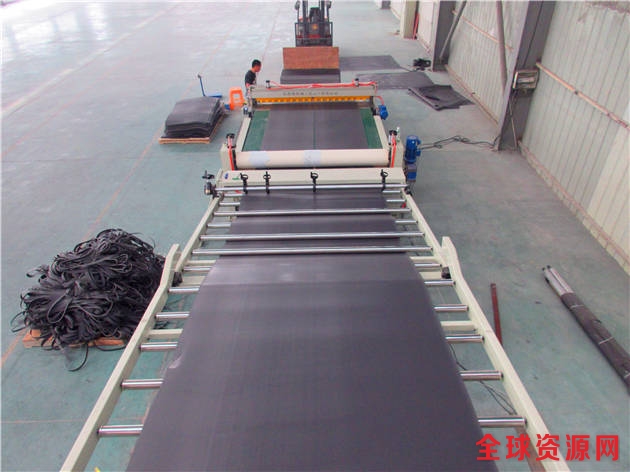

详细信息 橡胶板材生产线厂家 橡胶的加工工艺过程: 无论什么橡胶制品,都要经过混炼和硫化这两个过程。对许多橡胶制品,如胶管、胶带、轮胎等,还需经过压延、压出这两个过程,对门尼粘度比较高的生胶,还要塑炼。因此,橡胶加工中最基础、最重要的加工过程包括以下几个阶段:1)塑炼:降低生胶的分子量,增加塑性,提高可加工性。2)混炼:使配方中各个组分混合均匀,制成混炼胶。3)压延:混炼胶或与纺织物、钢丝等骨架材料通过压片、压型、贴合、擦胶、贴胶等操作制成一定规格的半成品的过程。橡胶板材生产线厂家4)压出:混炼胶通过口型压出各种断面的半成品的过程,如内胎、胎面、胎侧、胶管等。5)硫化:橡胶加工的最后一道工序,通过一定的温度、压力和时间后,使橡胶大分子发生化学反应产生交联的过程硫化是胶料通过生胶分子间交联,形成三维网络结构,制备硫化胶的基本过程。不同的硫化体系适用于不同的生胶。 橡胶板材生产线厂家 尽管阐述弹性体硫化的文献数量众多,但有关橡胶硫化的研究仍在深入持久地进行。研究的目的主要是改进硫化胶的力学性能及其它性能,简化及完善工艺过程,降低硫化时有害物质的释放等等。为了评估近年来的有关硫化的新的见解,首先有针对性地简述当前使用的硫化体系。 传统的硫化体系 橡胶板材生产线厂家不饱和橡胶 通常使用如下几类硫化体系。 1.以硫黄,有机二硫化物及多硫化物、噻唑类、二苯胍类,氧化锌及硬脂酸为主的硫化剂。这是最通用的硫化体系。但所制得的硫化胶的耐热氧老化性能不高。 橡胶板材生产线厂家2.烷基酚醛树脂。 3.多卤化物(如用于聚丁二烯橡胶、丁苯橡胶及丁腈橡胶的六氯乙烷)、六氯-对二甲苯。 4.双官能试剂[如醌类、二胺类、偶氮及苯基偶氮衍生物(用于丁基橡胶及乙丙橡胶)等]。 5.双马来酰亚胺,双丙烯酸酯。两价金属的丙烯酸酯(甲基丙烯酸酯)、预聚醚丙烯酸酯。6.用于硫化饱和橡胶的有机过氧化物。 橡胶板材生产线厂家饱和橡胶 硫化不同种类的饱和橡胶时,可使用不同的硫化体系。例如,硫化三元乙丙橡胶时,使用有机过氧化物与不饱和交联试剂,如三烯丙基异氰脲酸酯(硫化剂TAIC)。 硫化硅橡胶时也可使用有机过氧化物。乙烯基硅橡胶硫化时可在催化剂(Pt)参与条件下进行。 在有关专著中对氟橡胶的通用硫化方法进行了阐述。 含卤原子橡胶或含功能性基团的橡胶 聚氯丁二烯橡胶、氯磺化聚乙烯及氯化丁基橡胶等是最常用的含氯橡胶。 硫化氯丁橡胶通常采用ZnO与MgO的并用物,以乙撑硫脲(NA-22)、二硫化秋兰姆、二-邻-甲苯基二胍(促进剂BG)及硫黄作硫化促进剂。 橡胶板材生产线厂家硫化氯磺化聚乙烯时可使用如下硫化体系。 1.氧化铝、氧化铅和氧化镁的并用物,以及氧化镁和季戊四醇酯,以四硫化双五甲撑秋兰姆(促进剂TRA)及促进剂DM作硫化促进剂。 硫化羧基橡胶时常使用金属氧化物及过氧化物、多元醇、二元胺及多胺,环氧化物、二异氰酸酯及聚异氰酸酯等。 硫化含胺基的橡胶时常用添加氧化锌的硫黄硫化体系、含卤有机物及环氧树脂等。 硫化含腈基的橡胶时常用氧化物(如MnO2、Sb2O5)硫化物(如CuS)以及添加硫黄的多胺(对于丙烯酸酯橡胶)。 在无硫化剂时,由于聚合物中具有反应能力的官能团之间发生反应。在弹性体中也有可能生成化学交联键网络。例如,在高温下,聚氯乙烯及丁腈橡胶并用胶中即有此种情况发生。 非传统硫化体系 橡胶板材生产线厂家近十年来,主要研究内容是硫化过程本身及硫化胶制品在使用过程中的生态问题以及完善硫化工艺、降低焦烧和返原倾向、推广冷硫化等等。对防止硫化剂特别是硫黄在成品中的喷霜也给予了一定的关注。通过选择适宜的硫化体系及硫化条件在改进硫化胶及制品性能方面也取得了一些成就。 降低使用硫化体系时的生态危害 橡胶板材生产线厂家不饱和橡胶的硫化体系中通常都含有硫黄,故目前正在采取一系列措施,以防止硫黄在称量等过程中的飞扬,如可采用造粒工艺。

密炼机 http://www.jdldh.com EVA片材挤出机 http://hyt888.qqzyw.com/ 片材生产线 http://hkbjdl.qqzyw.com 板材生产线 http://hkb425.qqzyw.com/ 双螺杆片材挤出机 http://hkb0.qqzyw.com/   |